Från bergbrytning till hållbarhet: Djupgående analys av strukturdesign för borrhålsborrkronor

Med den kontinuerliga utvecklingen av djuphålssprängnings- och gruvteknik har borrkronor för nedre borrhål snabbt blivit populära runt om i världen sedan starten tack vare deras betydande fördelar som hög effektivitet, säkerhet och miljöskydd, enkel struktur och bekväm drift. Men på grund av sin hårda arbetsmiljö och många okontrollerbara och oförutsedda faktorer under driftprocessen är borrkronor för nedre borrhål mycket benägna att skadas på olika sätt under användning, vilket avsevärt förkortar deras livslängd. Långvarig praxis har visat att det finns många faktorer som påverkar borrkronans livslängd. Förutom externa förhållanden som arbetsmiljö, driftsätt, arbetstryck och geologisk struktur, samt interna faktorer som borrkronans material och hårdmetalltändernas prestanda, bör borrkronans strukturs inverkan på dess livslängd inte underskattas. Bland dessa spelar legeringens tandform, fördelning, yttre lutningsvinkel, huvudets pulverutloppsspår eller vattentank och andra strukturella konstruktioner hos borrkronan en viktig roll för att förbättra borrkronans livslängd.

1. Bergbrytningsmekanism för borrkronor i hålet

För att konstruera en högkvalitativ sänkborrkronastruktur är det nödvändigt att först klargöra dess bergbrytningsmekanism. Sänkborrkronan överför huvudsakligen den stresschockvåg som genereras av hammaren och träffar bergytan med hög frekvens, vilket får berget att producera radiella sprickkällor och brytas; under borrstångens rotation pressas, krossas och avlägsnas berget; borrning och schaktning är resultatet av den kombinerade verkan av högfrekventa stötar och kontinuerlig skrapning. Samtidigt, under impuls av högtrycksluftflöde, matas det krossade bergskräpet ut ur hålet för att uppnå syftet med borrningen.

2. Strukturanalys av borrkronor för borrning i hålet

Sänkborrkronan består huvudsakligen av en stålkropp (byxkropp), ett nylonrör vid borrspetsen, hårdmetalltänder och ett pulveravgasblåssystem.

(I) Byxkroppsstruktur för borrkronor för sänkborrning

Som bas för borrkronan spelar byxkroppen en viktig roll i att överföra stresschockvågor, fixera legeringständer och överföra vridmoment. Dess struktur liknar den hos en spline-stegaxel, men den skiljer sig från vanliga spline-axeldelar. Den måste motstå hammarens högfrekventa axiella stötar vid överföring av vridmoment, och arbetsförhållandena är extremt hårda.

Vid utformning av de strukturella parametrarna för anslutningsdelen av borrkronan är splinestorleksmatchningsförhållandet avgörande. Vissa företag är inte medvetna om kraven på dimensionsnoggrannhet hos gruvborrverktyg och tenderar att ignorera matchningsförhållandet mellan elementen under design och bearbetning. Vissa företag som inte kan producera slagborrkronor använder ofta en större spelrumspassning för att säkerställa att borrkronorna är kompatibla med andra företags hammare. Detta gör borrkronorna känsliga för den omedelbara omkretsslagkraften som tillförs av hammarens splinehylsa under användning, och ju större spelrum, desto tydligare blir stöten. När skjuvkraftstoppen som genereras av omkretsslagkraften och den positiva spänningen som orsakas av den högfrekventa axiella slagkraften överstiger den tillåtna spänningen i byxkroppsmaterialet, kommer det att orsaka att borrkronan går sönder, kollapsar och att legeringständerna går sönder, vilket i hög grad påverkar borrkronans livslängd. Dessutom kommer för stort matchningsspel också att orsaka energiförlust när borrkronan arbetar, vilket minskar produktionseffektiviteten. Därför bör man vid bestämning av parametrarna för borrkronans anslutningsdel använda så litet spelrum som möjligt för att minska energiförlust och skador på borrkronan, samtidigt som man säkerställer produktutbytbarhet.

(II) Legeringständer på sänkborrkronor

Karbidtänder ansvarar för att ta emot hammarens högfrekventa spänningsvågor och överföra dem till bergytan för att delta i skärarbetet. Krafterna under drift är komplexa, särskilt egglegeringständerna, som är benägna att utsättas för böjmoment och vridmoment under inverkan av högfrekvent slagkraft, vilket resulterar i trasiga tänder eller trasiga tänder. Därför är det vid konstruktion av borrkronan nödvändigt att noggrant beakta legeringskvalitet, tandform och fördelning, och att rimligt välja dem utifrån hårdheten hos olika bergarter, geologiska strukturer och arbetsförhållanden.

Tandform på legeringständer

• Koniska tänder: Tandformen är vass, kontaktytan med berget är liten under drift, motståndet är litet, det är lätt att tränga in i berget och utgrävningshastigheten är hög. På grund av dess tunna volym, svaga böj- och vridmotstånd, höga tandhöjd efter att tänderna är fixerade, stort böjmoment under drift och lätta att bryta. Den är lämplig för arbetstryck under 1,6 MPa, berghårdhet på cirka Puerto Rico f=14, inget sprickmellanlager och god geologisk struktur. Under dessa förhållanden är de ekonomiska och tekniska indikatorerna betydande. Den paraboliska eller kulformade tandformen som har uppstått under senare år kombinerar fördelarna med koniska tänder och förbättrar effektivt böj- och vridmotståndet och livslängden hos legeringständer.

• Kultänder: har utmärkt böj- och vridmotstånd, utmärkt prestanda vad gäller slagtålighet och hållfasthet, full kulkrona, ökad slitstyrka, lång livslängd, används ofta i olika geologiska miljöer med arbetstryck och berghårdhet, särskilt i högtrycksområden över 1,6 MPa och komplexa geologiska strukturer (såsom mellanlager och sprickor). Nackdelen är att kontaktytan med berget är stor, friktionsmotståndet är stort och att utgrävningshastigheten och arbetseffektiviteten påverkas.

• Kiltänder: speciell struktur, stor slitstyrka, hög tandhöjd, snabb grävhastighet, lång livslängd och betydande ekonomisk prestanda i miljöer med lågt arbetstryck, berghårdhet under f=14 och goda geologiska förhållanden.

Legeringständer av olika former har sina egna användningsområden och egenskaper. Lämplig tandtyp bör väljas genom experiment och kombineras med faktiska förhållanden.

▶ Fördelning och antal legeringständer

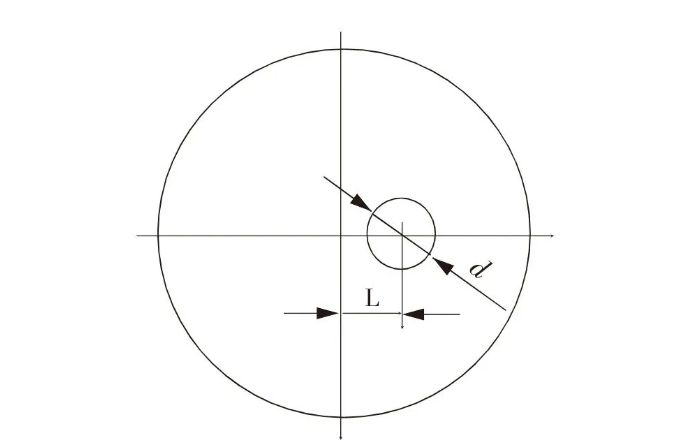

• Baserat på bergbrytningsmekanismen för borrkronor i sänkborrhålet, med omfattande hänsyn till produktionsekonomi och arbetssäkerhet, används ofta en excentrisk asymmetrisk icke-kontinuerlig tandanordningsmetod. Excentricitet innebär att den första tanden i mitten av borrhuvudet är förskjuten från borrkronans centrum med L, vilket i allmänhet är 2/3 av diametern d för den centrala legeringstanden (se figur 1), så att legeringstanden utför en cirkulär skärrörelse runt en viss punkt under drift för att säkerställa att bergborttagningen utförs fullständigt och effektivt.

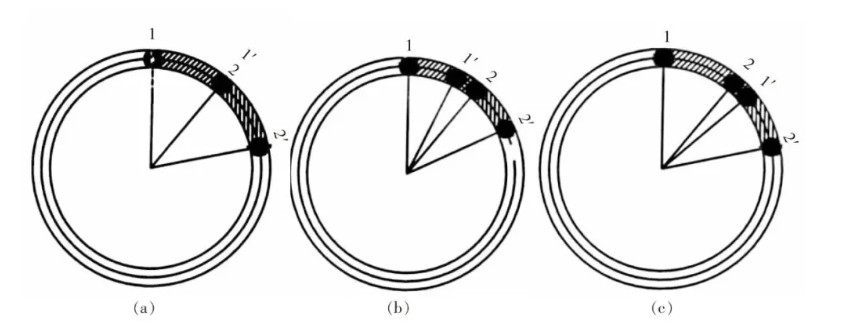

Asymmetrisk tandanordning säkerställer stabilitet och tillförlitlighet vid borrning baserat på excentricitet. Diskontinuerlig tandanordning utgår från ekonomi. Med utgångspunkt i att säkerställa skäreffekten är ett begränsat antal legeringständer rimligt anordnade för att göra legeringständerna jämnt belastade och helt avlägsna berget i botten av spränghålet. Det minsta antalet legeringständer på sidokänderna kan beräknas och bestämmas med den empiriska formeln Nmin ≥ k f1 /f2 (Nmin är det minsta antalet legeringständer på sidokänderna, f1 är slagfrekvensen, f2 är rotationsfrekvensen, k är den empiriska koefficienten, vanligtvis 1,2 - 1,3). Denna formel är det ideala antalet tänder för att säkerställa bergborttagning inom en rotationscykel (som visas i figur 2a). Om antalet tänder är för litet kommer situationen att uppstå (som visas i figur 2b). Berget som inte kan avlägsnas helt vid den första slagfrekvensen kommer inte bara att slutföra bergborttagningsuppgiften vid denna slag, utan också avlägsna berget som inte avlägsnades vid den föregående slagfrekvensen med samma matningshastighet efter den andra slagfrekvensen. Detta kommer att orsaka att den momentana kraften på legeringständerna ökar kraftigt. När legeringens hållfasthetsgräns överskrids kommer legeringständerna att gå sönder och borrkronan skrapas. Därför bör den empiriska koefficienten k multipliceras vid dimensionering av det faktiska antalet legeringständer för att eliminera denna möjlighet. Det vill säga, inom en slagfrekvens är summan av båglängderna för skärbanorna för varje legeringstand större än omkretsen av cirkeln där legeringstanden är belägen (som visas i figur 2c). Detta kan säkerställa att berget avlägsnas helt och kraften på varje tand kan reduceras på lämpligt sätt för att förhindra skador orsakade av för högt momentant skärmotstånd. Men ju fler legeringständer, desto bättre. För många kommer att öka kostnaderna, öka friktionsmotståndet, minska pulverurladdningsutrymmet och påverka pulverurladdningseffekten.

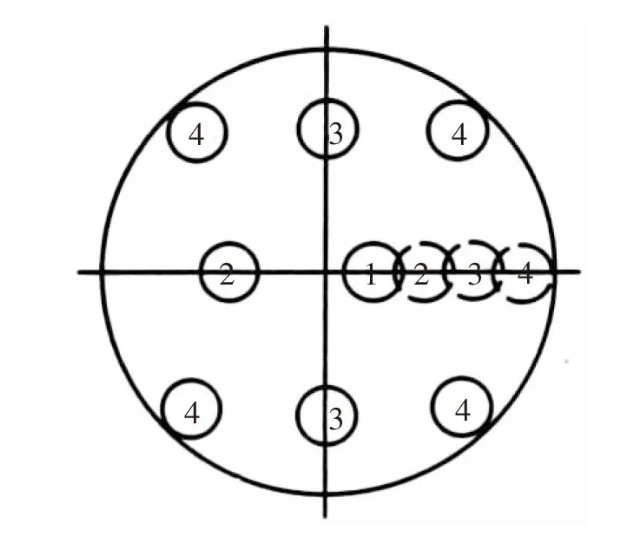

Legeringständerna på borrkronans ovansida bör placeras så lite som möjligt samtidigt som skäreffekten säkerställs, så att varje tand belastas jämnt och bergbrytningseffektiviteten förbättras. Vid inställning av antal och position för legeringständer bör man säkerställa att utsprången på varje tand i en viss riktning är förskjutna och att det inte finns något mellanrum (se figur 3) för att förhindra att ohugget berg påverkar grävhastigheten och borrkronans livslängd.

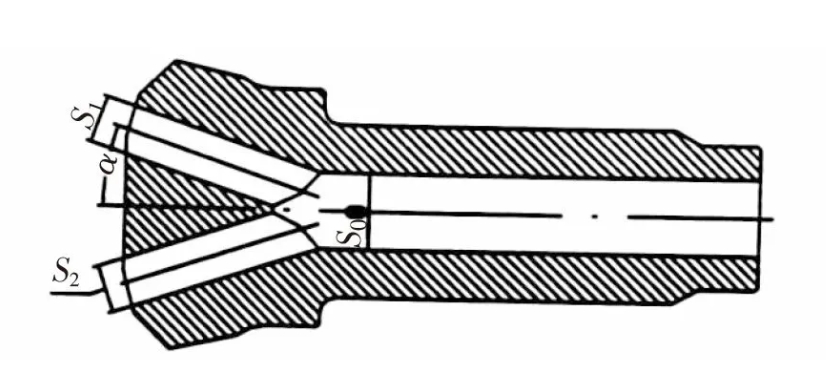

(III) Borrkronans pulverutsug och blåssystem

Pulveravgas- och blåssystemet för borrkronan består av borrkronans svanshål, det övre blåshålet och de övre och sidomässiga pulveravgasspåren (se figur 4). Det övre blåshålet och svanshålet är rumsligt förskjutna. Vid konstruktionen är det nödvändigt att beakta faktorer som borrkronans diameter, arbetslufttryck, luftförbrukning och svanshålets diameter för att säkerställa att alla element matchar. Vanligtvis, när lufttrycket är konstant, bör summan av tvärsnittsarean för varje blåshål vara mindre än tvärsnittsarean för svanshålet (S1 + S2 +... + Sn ≤ S0, S0 är tvärsnittsarean för borrsvanshålet, S1, S2, Sn är tvärsnittsarean för varje blåshål). Denna struktur kan spela en roll i gaslagring, kompensera för energi- och tryckförlusten från högtrycksluftflödet i rörledningen och underlätta borttagning av pulver och slagg.

Injektionsvinkeln α för blåshålet (vinkeln mellan injektionshålets axel och borrkronans centrumaxel) ökar generellt med ökande arbetslufttryck. Tester visar att ju högre arbetslufttrycket är, desto närmare kommer högtrycksluftflödet och bergpulvret bergskärytan, vilket bidrar till slaggborttagning. Vid denna tidpunkt bör injektionsvinkeln α tas som ett större värde. Om lufttrycket är högt och injektionsvinkeln α är för liten, kommer damm att röra sig på borrhuvudets stålyta efter att ha reflekterats av hålets botten, vilket förvärrar nötningen av stålkroppen, vilket gör att mitttänderna exponeras och går sönder, vilket förkortar borrkronans livslängd.

Djupet på pulverutloppsspåret måste väljas rimligt utifrån faktorer som arbetslufttryck och berghårdhet. Ju högre arbetstryck eller berghårdhet, desto mindre kan djupet på pulverutloppsspåret vara; annars blir det större. Djupet på det övre pulverutloppsspåret bör inte överstiga djupet på den mittersta tanden som pressas in i stålkroppen, och djupet på pulverutloppsspåret på sidan bör inte överstiga mittlinjen för den sidomonterade tanden, för att inte minska stålkroppens förmåga att motstå yttre krafter, orsaka kollaps och tandförlust och påverka borrkronans livslängd.